तरल की सतह पर किसी भी इकाई की लंबाई के संकोचन बल को सतह तनाव कहा जाता है, और इकाई N. · M-1 है।

विलायक की सतह के तनाव को कम करने की संपत्ति को सतह गतिविधि कहा जाता है, और इस संपत्ति के साथ एक पदार्थ को सतह-सक्रिय पदार्थ कहा जाता है।

सतह-सक्रिय पदार्थ जो जलीय घोल में अणुओं को बांध सकता है और मिसेल और अन्य संघों का निर्माण कर सकता है, और उच्च सतह गतिविधि है, जबकि गीला, पायसीकारी, फोमिंग, धोने, आदि का प्रभाव भी सर्फेक्टेंट कहा जाता है।

सर्फैक्टेंट विशेष संरचना और संपत्ति के साथ कार्बनिक यौगिक हैं, जो गीले, फोमिंग, पायसीकारी, धोने और अन्य गुणों के साथ दो चरणों या तरल पदार्थों (आमतौर पर पानी) की सतह के तनाव के बीच इंटरफेसियल तनाव को काफी बदल सकते हैं।

संरचना के संदर्भ में, सर्फेक्टेंट्स में एक सामान्य विशेषता है कि वे अपने अणुओं में अलग -अलग प्रकृति के दो समूह होते हैं। एक छोर पर गैर-ध्रुवीय समूह की एक लंबी श्रृंखला होती है, जो तेल में घुलनशील होती है और पानी में अघुलनशील होती है, जिसे हाइड्रोफोबिक समूह या जल-विकृति समूह के रूप में भी जाना जाता है। इस तरह के जल-विकृति वाले समूह आमतौर पर हाइड्रोकार्बन की लंबी श्रृंखलाएं होती हैं, कभी-कभी कार्बनिक फ्लोरीन, सिलिकॉन, ऑर्गोफॉस्फेट, ऑर्गोटिन चेन आदि के लिए भी पानी में घुलनशील समूह, एक हाइड्रोफिलिक समूह या तेल-बचाव समूह है। हाइड्रोफिलिक समूह को यह सुनिश्चित करने के लिए पर्याप्त रूप से हाइड्रोफिलिक होना चाहिए कि पूरे सर्फेक्टेंट पानी में घुलनशील हों और आवश्यक घुलनशीलता हो। चूंकि सर्फेक्टेंट में हाइड्रोफिलिक और हाइड्रोफोबिक समूह होते हैं, इसलिए वे कम से कम एक तरल चरणों में घुलनशील हो सकते हैं। सर्फेक्टेंट की इस हाइड्रोफिलिक और लिपोफिलिक संपत्ति को एम्फीफिलिसिटी कहा जाता है।

सर्फैक्टेंट हाइड्रोफोबिक और हाइड्रोफिलिक दोनों समूहों के साथ एक प्रकार का एम्फीफिलिक अणु है। सर्फेक्टेंट के हाइड्रोफोबिक समूह आमतौर पर लंबी श्रृंखला हाइड्रोकार्बन से बने होते हैं, जैसे कि स्ट्रेट-चेन एल्काइल C8 ~ C20, ब्रांकेड-चेन एल्काइल C8 ~ C20 , Alkylphenyl (Alkyl कार्बन टॉम नंबर 8 ~ 16) और इस तरह। अंतर जो हाइड्रोफोबिक समूहों के बीच छोटा है, मुख्य रूप से हाइड्रोकार्बन श्रृंखलाओं के संरचनात्मक परिवर्तनों में है। और हाइड्रोफिलिक समूहों के प्रकार अधिक हैं, इसलिए सर्फेक्टेंट के गुण मुख्य रूप से हाइड्रोफोबिक समूहों के आकार और आकार के अलावा हाइड्रोफिलिक समूहों से संबंधित हैं। हाइड्रोफिलिक समूहों के संरचनात्मक परिवर्तन हाइड्रोफोबिक समूहों की तुलना में बड़े होते हैं, इसलिए सर्फेक्टेंट का वर्गीकरण आमतौर पर हाइड्रोफिलिक समूहों की संरचना पर आधारित होता है। यह वर्गीकरण इस बात पर आधारित है कि हाइड्रोफिलिक समूह आयनिक है या नहीं, और इसे आयनिक, cationic, nonionic, zwitterionic और अन्य विशेष प्रकार के सर्फेक्टेंट में विभाजित किया गया है।

① इंटरफैक पर सर्फैक्टेंट्स का सोखना

सर्फैक्टेंट अणु एम्फीफिलिक अणु होते हैं, जिनमें लिपोफिलिक और हाइड्रोफिलिक समूह होते हैं। जब सर्फेक्टेंट पानी में भंग हो जाता है, तो इसका हाइड्रोफिलिक समूह पानी के लिए आकर्षित होता है और पानी में घुल जाता है, जबकि इसके लिपोफिलिक समूह को पानी और पत्तियों के पानी से हटा दिया जाता है, जिसके परिणामस्वरूप दो चरणों के इंटरफ़ेस पर सर्फेक्टेंट अणुओं (या आयनों) का सोखना होता है, जो दो चरणों के बीच इंटरफैसियल तनाव को कम करता है। अधिक सर्फेक्टेंट अणु (या आयन) इंटरफ़ेस में adsorbed होते हैं, इंटरफैसिअल तनाव में कमी उतनी ही अधिक होती है।

② सोखना झिल्ली के कुछ गुण

सोखना झिल्ली का सतह का दबाव: एक सोखना झिल्ली बनाने के लिए गैस-तरल इंटरफ़ेस में सर्फैक्टेंट सोखना, जैसे कि इंटरफ़ेस पर एक घर्षण रहित हटाने योग्य फ्लोटिंग शीट, फ्लोटिंग शीट समाधान सतह के साथ adsorbent झिल्ली को धक्का देती है, और झिल्ली तैरती हुई शीट पर एक दबाव उत्पन्न करती है, जो सतह के दबाव में है।

सतह की चिपचिपाहट: सतह के दबाव की तरह, सतह की चिपचिपाहट अघुलनशील आणविक झिल्ली द्वारा प्रदर्शित एक संपत्ति है। एक महीन धातु के तार प्लैटिनम रिंग द्वारा निलंबित, ताकि इसका विमान टैंक की पानी की सतह से संपर्क करे, प्लैटिनम रिंग को घुमाएं, प्लैटिनम रिंग पानी की बाधा की चिपचिपाहट से, आयाम धीरे -धीरे क्षय हो जाता है, जिसके अनुसार सतह की चिपचिपाहट को मापा जा सकता है। विधि है: सबसे पहले, प्रयोग आयाम क्षय को मापने के लिए शुद्ध पानी की सतह पर आयोजित किया जाता है, और फिर सतह झिल्ली के गठन के बाद क्षय को मापा जाता है, और सतह झिल्ली की चिपचिपाहट दोनों के बीच अंतर से प्राप्त होती है।

सतह की चिपचिपाहट सतह झिल्ली की दृढ़ता से निकटता से संबंधित है, और चूंकि सोखना झिल्ली में सतह का दबाव और चिपचिपाहट होती है, इसलिए इसमें लोच होना चाहिए। सतह का दबाव जितना अधिक होता है और adsorbed झिल्ली की चिपचिपाहट अधिक होती है, इसका लोचदार मापांक उतना ही अधिक होता है। सतह सोखना झिल्ली का लोचदार मापांक बुलबुला स्थिरीकरण की प्रक्रिया में महत्वपूर्ण है।

③ micelles का गठन

सर्फैक्टेंट्स के पतला समाधान आदर्श समाधानों के बाद कानूनों का पालन करते हैं। समाधान की सतह पर सर्फैक्टेंट adsorbed की मात्रा समाधान की एकाग्रता के साथ बढ़ जाती है, और जब एकाग्रता एक निश्चित मूल्य तक पहुंचती है या उससे अधिक हो जाती है, तो सोखने की मात्रा अब नहीं बढ़ती है, और ये अतिरिक्त सर्फेक्टेंट अणु समाधान में एक हाफज़र्ड तरीके से या कुछ नियमित तरीके से होते हैं। अभ्यास और सिद्धांत दोनों से पता चलता है कि वे समाधान में संघ बनाते हैं, और इन संघों को मिसेल कहा जाता है।

क्रिटिकल माइकेल एकाग्रता (सीएमसी): न्यूनतम एकाग्रता जिस पर सर्फेक्टेंट समाधान में माइकल्स बनाते हैं, को महत्वपूर्ण मिसेल एकाग्रता कहा जाता है।

सामान्य सर्फेक्टेंट के CMC मान।

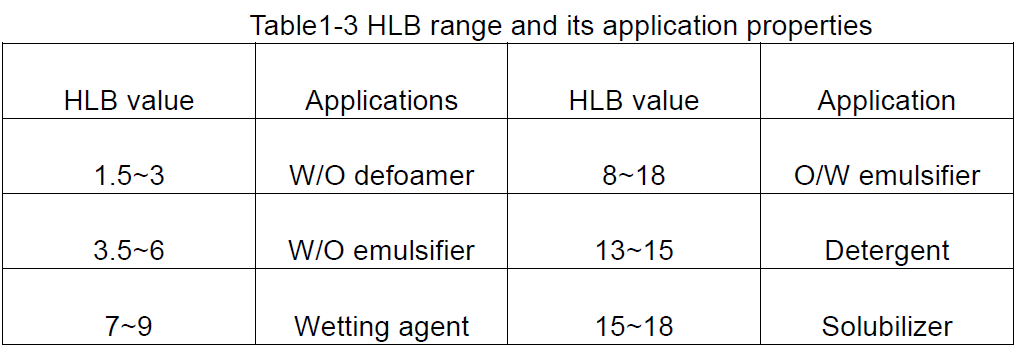

एचएलबी हाइड्रोफाइल लिपोफाइल संतुलन का संक्षिप्त नाम है, जो सर्फेक्टेंट के हाइड्रोफिलिक और लिपोफिलिक समूहों के हाइड्रोफिलिक और लिपोफिलिक संतुलन को इंगित करता है, यानी, सर्फेक्टेंट का एचएलबी मूल्य। एक बड़ा एचएलबी मूल्य मजबूत हाइड्रोफिलिसिटी और कमजोर लिपोफिलिसिटी के साथ एक अणु को इंगित करता है; इसके विपरीत, मजबूत लिपोफिलिसिटी और कमजोर हाइड्रोफिलिसिटी।

① HLB मूल्य के प्रावधान

HLB मान एक सापेक्ष मान है, इसलिए जब HLB मान विकसित किया जाता है, एक मानक के रूप में, पैराफिन वैक्स का HLB मान, जिसमें कोई हाइड्रोफिलिक गुण नहीं होते हैं, तो 0 होने के लिए निर्दिष्ट किया जाता है, जबकि सोडियम डोडेसिल सल्फेट का HLB मान, जो कि अधिक पानी-घुलनशील है। लिपोफिलिक, जबकि 10 से अधिक लोग हाइड्रोफिलिक हैं। इस प्रकार, लिपोफिलिक से हाइड्रोफिलिक तक का मोड़ लगभग 10 है।

सर्फेक्टेंट के एचएलबी मूल्यों के आधार पर, उनके संभावित उपयोगों का एक सामान्य विचार प्राप्त किया जा सकता है, जैसा कि तालिका 1-3 में दिखाया गया है।

दो पारस्परिक रूप से अघुलनशील तरल पदार्थ, एक को कणों (बूंदों या तरल क्रिस्टल) के रूप में दूसरे में फैलाया जाता है, एक सिस्टम बनाता है जिसे एक पायस कहा जाता है। यह प्रणाली दो तरल पदार्थों के सीमा क्षेत्र में वृद्धि के कारण थर्मोडायनामिक रूप से अस्थिर है जब पायस का गठन होता है। पायस को स्थिर बनाने के लिए, सिस्टम की इंटरफैसिअल ऊर्जा को कम करने के लिए एक तीसरा घटक - पायसीकारक जोड़ना आवश्यक है। पायसीकारक सर्फेक्टेंट से संबंधित है, इसका मुख्य कार्य पायस की भूमिका निभाना है। बूंदों के रूप में मौजूद पायस का चरण फैलाने वाले चरण (या आंतरिक चरण, असंतोषजनक चरण) कहा जाता है, और दूसरे चरण जो एक साथ जुड़ा हुआ है, उन्हें फैलाव माध्यम (या बाहरी चरण, निरंतर चरण) कहा जाता है।

① इमल्सीफायर और पायस

सामान्य पायस, एक चरण पानी या जलीय घोल होता है, दूसरा चरण पानी के साथ गलत नहीं होता है, जैसे कि ग्रीस, मोम, आदि। पानी और तेल द्वारा गठित पायस को उनके फैलाव की स्थिति के अनुसार दो प्रकारों में विभाजित किया जा सकता है: तेल में पानी में बिखरे हुए तेल के रूप में, ओड (तेल/पानी) के रूप में व्यक्त किया जाता है। (पानी/तेल)। कॉम्प्लेक्स वॉटर-इन-ऑइल-इन-वाटर w/o/w प्रकार और ऑयल-इन-वाटर-इन-ऑइल O/w/o टाइप मल्टी-इमल्स भी बन सकते हैं।

इमल्सीफायर का उपयोग इंटरफेसियल तनाव को कम करके और एकल-अणु इंटरफेसियल झिल्ली बनाने से पायस को स्थिर करने के लिए किया जाता है।

पायसीकारक आवश्यकताओं के पायसीकरण में:

A: पायसीकारक को दो चरणों के बीच इंटरफ़ेस को सोखने या समृद्ध करने में सक्षम होना चाहिए, ताकि इंटरफेसियल तनाव कम हो;

बी: पायसीकारक को चार्ज को कणों को देना चाहिए, ताकि कणों के बीच इलेक्ट्रोस्टैटिक प्रतिकर्षण हो, या कणों के चारों ओर एक स्थिर, अत्यधिक चिपचिपा सुरक्षात्मक झिल्ली बनाएं।

इसलिए, एक पायसीकारक के रूप में उपयोग किए जाने वाले पदार्थ में पायसीकारी करने के लिए एम्फीफिलिक समूह होना चाहिए, और सर्फेक्टेंट इस आवश्यकता को पूरा कर सकते हैं।

② इमल्शन और कारकों की तैयारी के तरीके पायस की स्थिरता को प्रभावित करने वाले कारकों

पायस तैयार करने के दो तरीके हैं: एक है यांत्रिक विधि का उपयोग दूसरे तरल में छोटे कणों में तरल को फैलाने के लिए, जो कि ज्यादातर उद्योग में पायस तैयार करने के लिए उपयोग किया जाता है; दूसरा एक अन्य तरल में आणविक अवस्था में तरल को भंग करना है, और फिर इसे पायस बनाने के लिए ठीक से इकट्ठा करना है।

एक पायस की स्थिरता एंटी-कण एकत्रीकरण की क्षमता है जो चरण पृथक्करण की ओर जाता है। पायस बड़ी मुक्त ऊर्जा के साथ थर्मोडायनामिक रूप से अस्थिर प्रणाली हैं। इसलिए, एक पायस की तथाकथित स्थिरता वास्तव में सिस्टम के लिए संतुलन तक पहुंचने के लिए आवश्यक समय है, अर्थात, सिस्टम में तरल पदार्थों में से एक को अलग करने के लिए आवश्यक समय होने के लिए।

जब फैटी अल्कोहल, फैटी एसिड और फैटी अमाइन और अन्य ध्रुवीय कार्बनिक अणुओं के साथ इंटरफेसियल झिल्ली, झिल्ली की ताकत काफी अधिक है। ऐसा इसलिए है, क्योंकि इमल्सीफायर अणुओं और अल्कोहल, एसिड और अमाइन और अन्य ध्रुवीय अणुओं के इंटरफेसियल सोखना परत में एक "जटिल" बनाने के लिए, ताकि इंटरफेसियल झिल्ली की ताकत बढ़ गई।

दो से अधिक सर्फेक्टेंट से युक्त इमल्सीफायर को मिश्रित इमल्सीफायर कहा जाता है। पानी/तेल इंटरफ़ेस में मिश्रित इमल्सीफायर adsorbed; इंटरमॉलिक्युलर एक्शन कॉम्प्लेक्स बना सकता है। मजबूत इंटरमॉलेक्युलर कार्रवाई के कारण, इंटरफेसियल तनाव काफी कम हो जाता है, इंटरफ़ेस में adsorbed इमल्सीफायर की मात्रा में काफी वृद्धि हुई है, इंटरफेसियल झिल्ली घनत्व का गठन बढ़ जाता है, शक्ति बढ़ जाती है।

तरल मोतियों के चार्ज का पायस की स्थिरता पर महत्वपूर्ण प्रभाव पड़ता है। स्थिर पायस, जिनके तरल मोतियों को आम तौर पर चार्ज किया जाता है। जब एक आयनिक इमल्सीफायर का उपयोग किया जाता है, तो इंटरफ़ेस में adsorbed इमल्सीफायर आयन का अपना लिपोफिलिक समूह तेल चरण में डाला जाता है और हाइड्रोफिलिक समूह पानी के चरण में होता है, इस प्रकार तरल मोतियों को चार्ज किया जाता है। चूंकि इमल्शन एक ही चार्ज के साथ मोतियों का है, वे एक -दूसरे को पीछे हटाते हैं, एग्लोमरेट के लिए आसान नहीं है, ताकि स्थिरता बढ़ जाए। यह देखा जा सकता है कि मोतियों पर अधिक से अधिक इमल्सीफायर आयनों ने अधिक से अधिक चार्ज किया होगा, मोतियों को एग्लोमेशन से रोकने की क्षमता उतनी ही अधिक होगी, पायस सिस्टम उतना ही स्थिर होगा।

इमल्शन फैलाव माध्यम की चिपचिपाहट का पायस की स्थिरता पर एक निश्चित प्रभाव है। आम तौर पर, फैलाव माध्यम की चिपचिपाहट जितनी अधिक होती है, पायस की स्थिरता उतनी ही अधिक होती है। ऐसा इसलिए है क्योंकि फैलाव माध्यम की चिपचिपाहट बड़ी है, जो तरल मोतियों की ब्राउनियन गति पर एक मजबूत प्रभाव डालती है और तरल मोतियों के बीच टकराव को धीमा कर देती है, ताकि सिस्टम स्थिर रहे। आमतौर पर, बहुलक पदार्थ जो पायस में भंग हो सकते हैं, वे सिस्टम की चिपचिपाहट को बढ़ा सकते हैं और पायस की स्थिरता को अधिक बना सकते हैं। इसके अलावा, पॉलिमर भी एक मजबूत इंटरफेसियल झिल्ली बना सकते हैं, जिससे पायस सिस्टम अधिक स्थिर हो जाता है।

कुछ मामलों में, ठोस पाउडर के अलावा पायस को स्थिर करने के लिए भी बना सकता है। ठोस पाउडर पानी, तेल या इंटरफ़ेस में होता है, तेल के आधार पर, ठोस पाउडर की गीली क्षमता पर पानी, अगर ठोस पाउडर पूरी तरह से पानी के साथ गीला नहीं होता है, लेकिन तेल से भी गीला होता है, तो पानी और तेल इंटरफ़ेस पर भी रहेगा।

ठोस पाउडर इमल्शन को स्थिर नहीं बनाता है क्योंकि इंटरफ़ेस में एकत्रित पाउडर इंटरफेसियल झिल्ली को बढ़ाता है, जो इमल्सीफायर अणुओं के इंटरफैसिअल सोखना के समान है, इसलिए इंटरफ़ेस में ठोस पाउडर सामग्री जितनी बारीकी से व्यवस्थित होती है, उतनी ही स्थिर पायस होता है।

सर्फैक्टेंट्स में जलीय घोल में मिसेल बनाने के बाद अघुलनशील या थोड़ा पानी में घुलनशील कार्बनिक पदार्थों की घुलनशीलता को काफी बढ़ाने की क्षमता होती है, और समाधान इस समय पारदर्शी होता है। मिसेल के इस प्रभाव को विलेयता कहा जाता है। सर्फैक्टेंट जो विलेयता का उत्पादन कर सकता है, उसे सोलुबिलाइज़र कहा जाता है, और जो कार्बनिक पदार्थ को विलेय किया जाता है, उसे सोल्यूबिलाइज्ड मैटर कहा जाता है।

फोम धोने की प्रक्रिया में एक महत्वपूर्ण भूमिका निभाता है। फोम एक फैलाव प्रणाली है जिसमें एक गैस को तरल या ठोस में फैलाया जाता है, गैस के साथ फैला हुआ चरण और तरल या ठोस फैलाव माध्यम के रूप में, पूर्व को तरल फोम कहा जाता है, जबकि बाद वाले को ठोस फोम कहा जाता है, जैसे कि फोम प्लास्टिक, फोमेड ग्लास, फोमेड सीमेंट आदि।

(१) फोम गठन

फोम से हमारा मतलब है कि एक तरल झिल्ली द्वारा अलग किए गए हवा के बुलबुले का एक समुच्चय। इस प्रकार का बुलबुला हमेशा तरल की कम चिपचिपाहट के साथ संयुक्त रूप से छितरी हुई चरण (गैस) और फैलाव माध्यम (तरल) के बीच घनत्व में बड़े अंतर के कारण तरल सतह पर जल्दी से उठता है।

एक बुलबुला बनाने की प्रक्रिया तरल में बड़ी मात्रा में गैस लाना है, और तरल में बुलबुले जल्दी से सतह पर लौटते हैं, जिससे तरल गैस की एक छोटी मात्रा द्वारा अलग किए गए बुलबुले का एकत्रीकरण होता है।

आकृति विज्ञान के संदर्भ में फोम की दो महत्वपूर्ण विशेषताएं हैं: एक यह है कि बुलबुले एक छितरी हुई चरण के रूप में अक्सर आकार में पॉलीहेड्रल होते हैं, ऐसा इसलिए है क्योंकि बुलबुले के चौराहे पर, तरल फिल्म के पतले होने की प्रवृत्ति होती है ताकि बुलबुले पॉलीहेड्रल बन जाएं, जब तरल फिल्म एक निश्चित सीमा तक, बुलबुला दरार के कारण होती है; दूसरा यह है कि शुद्ध तरल पदार्थ स्थिर फोम नहीं बना सकते हैं, फोम बनाने वाला तरल कम से कम दो या अधिक घटक है। सर्फेक्टेंट के जलीय समाधान उन प्रणालियों के विशिष्ट हैं जो फोम पीढ़ी के लिए प्रवण हैं, और फोम उत्पन्न करने की उनकी क्षमता भी अन्य गुणों से संबंधित है।

अच्छी फोमिंग पावर वाले सर्फैक्टेंट्स को फोमिंग एजेंट कहा जाता है। यद्यपि फोमिंग एजेंट में अच्छी फोम की क्षमता होती है, लेकिन गठित फोम एक लंबे समय को बनाए रखने में सक्षम नहीं हो सकता है, अर्थात, इसकी स्थिरता जरूरी नहीं है। फोम की स्थिरता को बनाए रखने के लिए, अक्सर फोमिंग एजेंट में उन पदार्थों को जोड़ने के लिए जो फोम की स्थिरता को बढ़ा सकते हैं, पदार्थ को फोम स्टेबलाइजर कहा जाता है, आमतौर पर उपयोग किए जाने वाले स्टेबलाइजर लॉरिल डायथेनोलामाइन और डोडेसिल डाइमिथाइलमाइन ऑक्साइड है।

(२) फोम की स्थिरता

फोम एक थर्मोडायनामिक रूप से अस्थिर प्रणाली है और अंतिम प्रवृत्ति यह है कि बुलबुले के टूटने के बाद सिस्टम के भीतर तरल की कुल सतह क्षेत्र कम हो जाता है और मुक्त ऊर्जा कम हो जाती है। Defoaming प्रक्रिया वह प्रक्रिया है जिसके द्वारा गैस को अलग करने वाली तरल झिल्ली तब तक मोटी और पतली हो जाती है जब तक कि वह टूट जाती है। इसलिए, फोम की स्थिरता की डिग्री मुख्य रूप से तरल निर्वहन की गति और तरल फिल्म की ताकत से निर्धारित होती है। निम्नलिखित कारक भी इसे प्रभावित करते हैं।

(३) फोम विनाश

फोम विनाश का मूल सिद्धांत उन स्थितियों को बदलना है जो फोम का उत्पादन करती हैं या फोम के स्थिर कारकों को खत्म करने के लिए, इस प्रकार दोनों भौतिक और रासायनिक दोनों तरह के घरेलू तरीके हैं।

भौतिक डिफॉमिंग का अर्थ है फोम समाधान की रासायनिक संरचना को बनाए रखते हुए फोम उत्पादन की स्थितियों को बदलना, जैसे कि बाहरी गड़बड़ी, तापमान या दबाव में परिवर्तन और अल्ट्रासोनिक उपचार फोम को खत्म करने के लिए सभी प्रभावी भौतिक तरीके हैं।

रासायनिक defoaming विधि फोम में तरल फिल्म की ताकत को कम करने के लिए फोमिंग एजेंट के साथ बातचीत करने के लिए कुछ पदार्थों को जोड़ने के लिए है और इस प्रकार डिफॉमिंग के उद्देश्य को प्राप्त करने के लिए फोम की स्थिरता को कम करते हैं, ऐसे पदार्थों को डेफोमर्स कहा जाता है। अधिकांश डिफॉमर्स सर्फेक्टेंट हैं। इसलिए, डिफॉमिंग के तंत्र के अनुसार, डिफॉमर में सतह के तनाव को कम करने के लिए एक मजबूत क्षमता होनी चाहिए, सतह पर adsorb के लिए आसान, और सतह सोखना अणुओं के बीच बातचीत कमजोर है, एक अधिक ढीले संरचना में व्यवस्थित सोखना अणुओं की व्यवस्था की जाती है।

विभिन्न प्रकार के डिफॉमर हैं, लेकिन मूल रूप से, वे सभी गैर-आयनिक सर्फेक्टेंट हैं। गैर-आयनिक सर्फैक्टेंट्स में अपने क्लाउड पॉइंट के पास या उसके ऊपर एंटी-फोमिंग गुण होते हैं और अक्सर इसे डिफॉमर के रूप में उपयोग किया जाता है। अल्कोहल, विशेष रूप से एक शाखा संरचना, फैटी एसिड और फैटी एसिड एस्टर, पॉलीमाइड, फॉस्फेट एस्टर, सिलिकॉन तेल आदि के साथ अल्कोहल भी आमतौर पर उत्कृष्ट डिफॉमर के रूप में उपयोग किया जाता है।

(४) फोम और धोना

फोम और धोने की प्रभावशीलता के बीच कोई सीधा संबंध नहीं है और फोम की मात्रा धोने की प्रभावशीलता को इंगित नहीं करती है। उदाहरण के लिए, नॉनोनिक सर्फेक्टेंट्स में साबुन की तुलना में बहुत कम झाग वाले गुण होते हैं, लेकिन उनका परिशोधन साबुन की तुलना में बहुत बेहतर है।

कुछ मामलों में, फोम गंदगी और ग्रिम को हटाने में सहायक हो सकता है। उदाहरण के लिए, जब घर में बर्तन धोते हैं, तो डिटर्जेंट का फोम तेल की बूंदों को उठाता है और कालीनों को स्क्रब करते समय, फोम धूल, पाउडर और अन्य ठोस गंदगी को लेने में मदद करता है। इसके अलावा, फोम का उपयोग कभी -कभी एक डिटर्जेंट की प्रभावशीलता के संकेत के रूप में किया जा सकता है। क्योंकि फैटी तेलों का डिटर्जेंट के फोम पर एक अवरोधक प्रभाव होता है, जब बहुत अधिक तेल होता है और बहुत कम डिटर्जेंट होता है, तो कोई फोम उत्पन्न नहीं होगा या मूल फोम गायब हो जाएगा। फोम का उपयोग कभी -कभी एक कुल्ला की स्वच्छता के संकेतक के रूप में भी किया जा सकता है, क्योंकि कुल्ला समाधान में फोम की मात्रा डिटर्जेंट की कमी के साथ कम हो जाती है, इसलिए फोम की मात्रा का उपयोग रिनिंग की डिग्री का मूल्यांकन करने के लिए किया जा सकता है।

एक व्यापक अर्थ में, धोने से अवांछित घटकों को धोने और किसी उद्देश्य को प्राप्त करने के लिए अवांछित घटकों को हटाने की प्रक्रिया है। सामान्य अर्थों में धोने से संदर्भित वाहक की सतह से गंदगी को हटाने की प्रक्रिया को संदर्भित करता है। धोने में, गंदगी और वाहक के बीच बातचीत को कुछ रासायनिक पदार्थों (जैसे, डिटर्जेंट, आदि) की कार्रवाई से कमजोर या समाप्त कर दिया जाता है, ताकि गंदगी और वाहक के संयोजन को गंदगी और डिटर्जेंट के संयोजन में बदल दिया जाए, और अंत में गंदगी वाहक से अलग हो जाए। चूंकि वस्तुओं को धोया जाता है और हटाने के लिए गंदगी विविध हैं, धोने एक बहुत ही जटिल प्रक्रिया है और धोने की मूल प्रक्रिया को निम्नलिखित सरल संबंधों में व्यक्त किया जा सकता है।

कैरी · · गंदगी + डिटर्जेंट = वाहक + गंदगी · डिटर्जेंट

धोने की प्रक्रिया को आमतौर पर दो चरणों में विभाजित किया जा सकता है: सबसे पहले, डिटर्जेंट की कार्रवाई के तहत, गंदगी को उसके वाहक से अलग किया जाता है; दूसरे, अलग गंदगी को फैलाया और निलंबित किया जाता है। धोने की प्रक्रिया एक प्रतिवर्ती प्रक्रिया है और माध्यम में फैलाया और निलंबित गंदगी को भी माध्यम से धोए जाने वाले माध्यम से फिर से तैयार किया जा सकता है। इसलिए, एक अच्छे डिटर्जेंट में वाहक से गंदगी को हटाने की क्षमता के अलावा, गंदगी को फैलाने और गंदगी को रोकने और गंदगी के पुनर्वितरण को रोकने की क्षमता होनी चाहिए।

(१) गंदगी के प्रकार

यहां तक कि एक ही आइटम के लिए, गंदगी की प्रकार, संरचना और मात्रा उस वातावरण के आधार पर भिन्न हो सकती है जिसमें इसका उपयोग किया जाता है। तेल शरीर की गंदगी मुख्य रूप से कुछ जानवरों और वनस्पति तेल और खनिज तेल (जैसे कच्चे तेल, ईंधन तेल, कोयला टार, आदि) होती है, ठोस गंदगी मुख्य रूप से कालिख, राख, जंग, कार्बन काले, आदि होती है, कपड़ों की गंदगी के संदर्भ में, मानव शरीर से गंदगी होती है, जैसे कि पसीना, सेबम, रक्त, आदि; भोजन से गंदगी, जैसे कि फलों के दाग, तेल के दाग, मसाला के दाग, स्टार्च, आदि; कॉस्मेटिक्स से गंदगी, जैसे लिपस्टिक, नेल पॉलिश, आदि; वातावरण से गंदगी, जैसे कि कालिख, धूल, कीचड़, आदि; अन्य, जैसे कि स्याही, चाय, कोटिंग, आदि। यह विभिन्न प्रकारों में आता है।

विभिन्न प्रकार की गंदगी को आमतौर पर तीन मुख्य श्रेणियों में विभाजित किया जा सकता है: ठोस गंदगी, तरल गंदगी और विशेष गंदगी।

① ठोस गंदगी

आम ठोस गंदगी में राख, कीचड़, पृथ्वी, जंग और कार्बन ब्लैक के कण शामिल हैं। इन कणों में से अधिकांश में उनकी सतह पर एक विद्युत आवेश होता है, उनमें से अधिकांश को नकारात्मक रूप से चार्ज किया जाता है और फाइबर वस्तुओं पर आसानी से सोखना किया जा सकता है। ठोस गंदगी आमतौर पर पानी में घुलने के लिए मुश्किल होती है, लेकिन डिटर्जेंट समाधानों द्वारा बिखरे और निलंबित किए जा सकते हैं। छोटे द्रव्यमान बिंदु के साथ ठोस गंदगी को हटाना अधिक कठिन है।

② तरल गंदगी

तरल गंदगी ज्यादातर तेल में घुलनशील होती है, जिसमें पौधे और पशु तेल, फैटी एसिड, फैटी अल्कोहल, खनिज तेल और उनके ऑक्साइड शामिल हैं। उनमें से, पौधे और पशु तेल, फैटी एसिड और क्षार सैपोनिफिकेशन हो सकता है, जबकि वसायुक्त अल्कोहल, खनिज तेलों को क्षार द्वारा saponified नहीं किया जाता है, लेकिन अल्कोहल, इथर और हाइड्रोकार्बन कार्बनिक सॉल्वैंट्स, और डिटर्जेंट पानी के घोल इमल्सीफिकेशन और फैलाव में घुलनशील हो सकता है। तेल में घुलनशील तरल गंदगी में आम तौर पर फाइबर वस्तुओं के साथ एक मजबूत बल होता है, और फाइबर पर अधिक मजबूती से adsorbed होता है।

③ विशेष गंदगी

विशेष गंदगी में प्रोटीन, स्टार्च, रक्त, मानव स्राव जैसे पसीना, सीबम, मूत्र और फलों का रस और चाय का रस शामिल हैं। इस प्रकार की अधिकांश गंदगी रासायनिक रूप से और दृढ़ता से फाइबर आइटम पर adsorbed हो सकती है। इसलिए, इसे धोना मुश्किल है।

विभिन्न प्रकार की गंदगी शायद ही कभी अकेले पाई जाती हैं, लेकिन अक्सर एक साथ मिलाया जाता है और वस्तु पर adsorbed होता है। गंदगी को कभी -कभी बाहरी प्रभावों के तहत ऑक्सीकरण, विघटित या क्षय किया जा सकता है, इस प्रकार नई गंदगी बनाती है।

(2 (गंदगी का आसंजन

कपड़े, हाथ आदि को दाग दिया जा सकता है क्योंकि वस्तु और गंदगी के बीच किसी तरह की बातचीत होती है। गंदगी विभिन्न तरीकों से वस्तुओं का पालन करती है, लेकिन भौतिक और रासायनिक आसंजनों से अधिक नहीं हैं।

① कपड़ों के लिए कालिख, धूल, कीचड़, रेत और लकड़ी का कोयला का आसंजन एक भौतिक आसंजन है। सामान्यतया, गंदगी के इस आसंजन के माध्यम से, और दाग वाली वस्तु के बीच की भूमिका अपेक्षाकृत कमजोर है, गंदगी को हटाना भी अपेक्षाकृत आसान है। विभिन्न बलों के अनुसार, गंदगी के भौतिक आसंजन को यांत्रिक आसंजन और इलेक्ट्रोस्टैटिक आसंजन में विभाजित किया जा सकता है।

एक: यांत्रिक आसंजन

इस प्रकार का आसंजन मुख्य रूप से कुछ ठोस गंदगी (जैसे, धूल, कीचड़ और रेत) के आसंजन को संदर्भित करता है। मैकेनिकल आसंजन गंदगी के आसंजन के कमजोर रूपों में से एक है और इसे विशुद्ध रूप से यांत्रिक साधनों द्वारा लगभग हटाया जा सकता है, लेकिन जब गंदगी छोटी होती है (<0.1um), तो इसे निकालना अधिक कठिन होता है।

बी : इलेक्ट्रोस्टैटिक आसंजन

इलेक्ट्रोस्टैटिक आसंजन मुख्य रूप से विपरीत रूप से चार्ज की गई वस्तुओं पर चार्ज किए गए गंदगी कणों की कार्रवाई में प्रकट होता है। अधिकांश रेशेदार वस्तुओं को पानी में नकारात्मक रूप से चार्ज किया जाता है और आसानी से कुछ सकारात्मक रूप से चार्ज की गई गंदगी, जैसे चूने के प्रकारों का पालन किया जा सकता है। कुछ गंदगी, हालांकि नकारात्मक रूप से चार्ज की जाती है, जैसे कि जलीय समाधानों में कार्बन काले कण, आयनिक पुलों के माध्यम से फाइबर का पालन कर सकते हैं (कई विपरीत रूप से चार्ज की गई वस्तुओं के बीच आयनों, एक पुल-जैसे तरीके से उनके साथ काम कर रहे हैं) पानी में सकारात्मक आयनों द्वारा गठित (जैसे, सीए 2+ , एमजी 2+ आदि)।

इलेक्ट्रोस्टैटिक एक्शन सरल यांत्रिक कार्रवाई से अधिक मजबूत है, जिससे गंदगी को हटाने से अपेक्षाकृत मुश्किल होता है।

② रासायनिक आसंजन

रासायनिक आसंजन रासायनिक या हाइड्रोजन बॉन्ड के माध्यम से किसी वस्तु पर अभिनय करने वाली गंदगी की घटना को संदर्भित करता है। उदाहरण के लिए, ध्रुवीय ठोस गंदगी, प्रोटीन, जंग और फाइबर वस्तुओं पर अन्य आसंजन, फाइबर में कार्बोक्सिल, हाइड्रॉक्सिल, एमाइड और अन्य समूह होते हैं, ये समूह और तैलीय गंदगी फैटी एसिड, फैटी अल्कोहल हाइड्रोजन बॉन्ड बनाने के लिए आसान होते हैं। रासायनिक बल आम तौर पर मजबूत होते हैं और इसलिए गंदगी को अधिक मजबूती से वस्तु से बंधा होता है। इस प्रकार की गंदगी को सामान्य तरीकों से हटाना मुश्किल है और इससे निपटने के लिए विशेष तरीकों की आवश्यकता होती है।

गंदगी के आसंजन की डिग्री गंदगी की प्रकृति और उस वस्तु की प्रकृति से संबंधित है जिस पर इसका पालन किया जाता है। आम तौर पर, कण रेशेदार वस्तुओं का आसानी से पालन करते हैं। ठोस गंदगी की बनावट जितनी छोटी होगी, आसंजन उतना ही मजबूत होगा। हाइड्रोफिलिक वस्तुओं पर ध्रुवीय गंदगी जैसे कपास और कांच गैर-ध्रुवीय गंदगी की तुलना में अधिक दृढ़ता से पालन करते हैं। गैर-ध्रुवीय गंदगी ध्रुवीय गंदगी की तुलना में अधिक दृढ़ता से पालन करती है, जैसे कि ध्रुवीय वसा, धूल और मिट्टी, और हटाने और साफ करने के लिए कम आसान है।

(३) गंदगी हटाने का तंत्र

धोने का उद्देश्य गंदगी को हटाना है। एक निश्चित तापमान (मुख्य रूप से पानी) के माध्यम में। कुछ यांत्रिक बलों (जैसे हाथ रगड़, वॉशिंग मशीन आंदोलन, पानी के प्रभाव) की कार्रवाई के तहत, गंदगी और धुली हुई वस्तुओं के प्रभाव को कमजोर करने या समाप्त करने के लिए डिटर्जेंट के विभिन्न भौतिक और रासायनिक प्रभावों का उपयोग करना, ताकि डीकॉन्टैमिनेशन के उद्देश्य से गंदगी और धुली हुई वस्तुओं को।

① तरल गंदगी हटाने का तंत्र

A : गीला करना

लिक्विड सोमिंग ज्यादातर तेल-आधारित है। तेल के दाग सबसे अधिक रेशेदार वस्तुओं को गीला करते हैं और रेशेदार सामग्री की सतह पर एक तेल फिल्म के रूप में कम या ज्यादा फैलते हैं। धोने की कार्रवाई में पहला कदम वाशिंग तरल द्वारा सतह का गीला करना है। चित्रण के लिए, एक फाइबर की सतह को एक चिकनी ठोस सतह के रूप में सोचा जा सकता है।

बी: तेल टुकड़ी - कर्लिंग तंत्र

धोने की कार्रवाई में दूसरा कदम तेल और ग्रीस को हटाने के लिए है, तरल गंदगी को हटाने से एक प्रकार की कोलिंग द्वारा प्राप्त किया जाता है। तरल गंदगी मूल रूप से एक प्रसार तेल फिल्म के रूप में सतह पर मौजूद थी, और ठोस सतह (यानी, फाइबर सतह) पर धोने के तरल के तरजीही प्रभाव के तहत, इसने तेल के मोतियों को कदम से कदम बढ़ाया, जो कि वाशिंग तरल द्वारा प्रतिस्थापित किया गया था और अंततः कुछ बाहरी बलों के तहत सतह को छोड़ दिया गया था।

② ठोस गंदगी हटाने का तंत्र

तरल गंदगी को हटाने से मुख्य रूप से धोने के समाधान द्वारा गंदगी वाहक की तरजीही गीला करने के माध्यम से होता है, जबकि ठोस गंदगी के लिए हटाने का तंत्र अलग होता है, जहां धोने की प्रक्रिया मुख्य रूप से गंदगी द्रव्यमान और उसके वाहक सतह के गीले होने के बारे में होती है। ठोस गंदगी और इसकी वाहक सतह पर सर्फेक्टेंट के सोखने के कारण, गंदगी और सतह के बीच की बातचीत कम हो जाती है और सतह पर गंदगी द्रव्यमान की आसंजन शक्ति कम हो जाती है, इस प्रकार गंदगी द्रव्यमान को आसानी से वाहक की सतह से हटा दिया जाता है।

इसके अलावा, ठोस गंदगी और इसके वाहक की सतह पर, विशेष रूप से आयनिक सर्फेक्टेंट्स का सोखना, ठोस गंदगी और उसके वाहक की सतह पर सतह की क्षमता को बढ़ाने की क्षमता है, जो गंदगी को हटाने के लिए अधिक अनुकूल है। ठोस या आम तौर पर रेशेदार सतहों को आमतौर पर जलीय मीडिया में नकारात्मक रूप से चार्ज किया जाता है और इसलिए यह गंदगी द्रव्यमान या ठोस सतहों पर डबल इलेक्ट्रॉनिक परतों को फैलाना हो सकता है। सजातीय आवेशों के प्रतिकर्षण के कारण, ठोस सतह पर पानी में गंदगी के कणों का आसंजन कमजोर हो जाता है। जब एक अनियोनिक सर्फेक्टेंट जोड़ा जाता है, क्योंकि यह एक साथ गंदगी कण और ठोस सतह की नकारात्मक सतह क्षमता को बढ़ा सकता है, तो उनके बीच प्रतिकर्षण अधिक बढ़ाया जाता है, कण की आसंजन शक्ति अधिक कम हो जाती है, और गंदगी को हटाने में आसान होता है।

गैर-आयनिक सर्फैक्टेंट्स को आम तौर पर चार्ज किए गए ठोस सतहों पर adsorbed किया जाता है और हालांकि वे इंटरफैसिअल क्षमता को महत्वपूर्ण रूप से नहीं बदलते हैं, adsorbed गैर-आयनिक सर्फेक्टेंट सतह पर adsorbed परत की एक निश्चित मोटाई बनाते हैं जो गंदगी के पुनर्वितरण को रोकने में मदद करता है।

Cationic सर्फेक्टेंट के मामले में, उनका सोखना गंदगी द्रव्यमान और इसकी वाहक सतह की नकारात्मक सतह क्षमता को कम या समाप्त कर देता है, जो गंदगी और सतह के बीच प्रतिकर्षण को कम करता है और इसलिए गंदगी हटाने के लिए अनुकूल नहीं है; इसके अलावा, ठोस सतह पर सोखने के बाद, cationic सर्फेक्टेंट ठोस सतह हाइड्रोफोबिक को चालू करने के लिए करते हैं और इसलिए सतह गीला करने और इसलिए धोने के लिए अनुकूल नहीं होते हैं।

③ विशेष मिट्टी को हटाना

प्रोटीन, स्टार्च, मानव स्राव, फलों का रस, चाय का रस और अन्य ऐसी गंदगी सामान्य सर्फेक्टेंट के साथ हटाने के लिए मुश्किल है और विशेष उपचार की आवश्यकता है।

प्रोटीन के दाग जैसे क्रीम, अंडे, रक्त, दूध और त्वचा उत्सर्जन फाइबर और अध: पतन पर कोगुलेट करते हैं और मजबूत आसंजन प्राप्त करते हैं। प्रोटीन का उपयोग करके प्रोटीन की मिट्टी को हटाया जा सकता है। एंजाइम प्रोटीज गंदगी में प्रोटीन को पानी में घुलनशील अमीनो एसिड या ऑलिगोपेप्टाइड्स में तोड़ देता है।

स्टार्च के दाग मुख्य रूप से खाद्य पदार्थों से आते हैं, अन्य जैसे कि ग्रेवी, गोंद आदि। एमाइलेज का स्टार्च दाग के हाइड्रोलिसिस पर एक उत्प्रेरक प्रभाव होता है, जिससे स्टार्च शर्करा में टूट जाता है।

लाइपेस ट्राइग्लिसराइड्स के अपघटन को उत्प्रेरित करता है, जो सामान्य तरीकों से हटाना मुश्किल है, जैसे कि सेबम और खाद्य तेलों, और उन्हें घुलनशील ग्लिसरॉल और फैटी एसिड में तोड़ता है।

फलों के रस, चाय के रस, स्याही, लिपस्टिक आदि से कुछ रंगीन दाग अक्सर बार -बार धोने के बाद भी अच्छी तरह से साफ करना मुश्किल होता है। इन दागों को एक ऑक्सीकरण या कम करने वाले एजेंट जैसे ब्लीच के साथ एक रेडॉक्स प्रतिक्रिया द्वारा हटाया जा सकता है, जो रंग-जनरेटिंग या रंग-संबंधी समूहों की संरचना को नष्ट कर देता है और उन्हें छोटे पानी में घुलनशील घटकों में नीचा दिखाता है।

(4 (सूखी सफाई का दाग हटाने वाला तंत्र

उपरोक्त वास्तव में पानी के लिए धोने के माध्यम के रूप में है। वास्तव में, विभिन्न प्रकार के कपड़ों और संरचना के कारण, पानी की धुलाई का उपयोग करने वाले कुछ कपड़े सुविधाजनक नहीं हैं या साफ धोने के लिए आसान नहीं हैं, धोने के बाद कुछ कपड़े और यहां तक कि विरूपण, लुप्त होती, आदि, उदाहरण के लिए: अधिकांश प्राकृतिक फाइबर पानी को अवशोषित करते हैं और सूजने में आसान होते हैं, और सूखा और सिकुड़ने में आसान, इसलिए धोने के बाद; ऊन उत्पादों को धोने से अक्सर संकोचन घटना दिखाई देती है, पानी की धुलाई के साथ कुछ ऊनी उत्पाद भी पिलिंग, रंग परिवर्तन के लिए आसान होते हैं; कुछ सिल्क्स हाथ की भावना धोने के बाद खराब हो जाती है और अपनी चमक खो देती है। इन कपड़ों के लिए अक्सर शुष्क-सफाई विधि का उपयोग करने के लिए उपयोग किया जाता है। तथाकथित ड्राई क्लीनिंग आम तौर पर कार्बनिक सॉल्वैंट्स में धोने की विधि को संदर्भित करता है, विशेष रूप से गैर-ध्रुवीय सॉल्वैंट्स में।

ड्राई क्लीनिंग पानी की धोने की तुलना में धोने का एक जेंटलर रूप है। क्योंकि ड्राई क्लीनिंग के लिए बहुत अधिक यांत्रिक कार्रवाई की आवश्यकता नहीं होती है, यह कपड़ों को नुकसान, झुर्रियों और विरूपण का कारण नहीं बनता है, जबकि ड्राई क्लीनिंग एजेंट, पानी के विपरीत, शायद ही कभी विस्तार और संकुचन का उत्पादन करते हैं। जब तक प्रौद्योगिकी को ठीक से संभाला जाता है, तब तक कपड़े विरूपण, रंग लुप्त होती और विस्तारित सेवा जीवन के बिना सूखे को साफ किया जा सकता है।

सूखी सफाई के संदर्भ में, तीन व्यापक प्रकार की गंदगी होती है।

①oil- घुलनशील गंदगी तेल-घुलनशील गंदगी में सभी प्रकार के तेल और ग्रीस शामिल हैं, जो तरल या चिकना है और इसे सूखी सफाई सॉल्वैंट्स में भंग किया जा सकता है।

②water- घुलनशील गंदगी पानी में घुलनशील गंदगी जलीय घोलों में घुलनशील होती है, लेकिन सूखी सफाई एजेंटों में नहीं, एक जलीय अवस्था में कपड़ों पर सोख्ता होती है, दानेदार ठोस पदार्थों की वर्षा के बाद पानी वाष्पित हो जाता है, जैसे कि अकार्बनिक नमक, स्टार्च, प्रोटीन, आदि।

③oil और पानी अघुलनशील गंदगी का तेल और पानी अघुलनशील गंदगी न तो पानी में घुलनशील है और न ही सूखी सफाई सॉल्वैंट्स में घुलनशील है, जैसे कि कार्बन ब्लैक, विभिन्न धातुओं और ऑक्साइड के सिलिकेट, आदि।

विभिन्न प्रकार की गंदगी की विभिन्न प्रकृति के कारण, सूखी-सफाई प्रक्रिया में गंदगी को हटाने के अलग-अलग तरीके हैं। तेल में घुलनशील मिट्टी, जैसे कि पशु और वनस्पति तेल, खनिज तेल और ग्रीस, कार्बनिक सॉल्वैंट्स में आसानी से घुलनशील होते हैं और सूखी सफाई में अधिक आसानी से हटाया जा सकता है। तेलों और ग्रीस के लिए सूखी-सफाई सॉल्वैंट्स की उत्कृष्ट घुलनशीलता अनिवार्य रूप से अणुओं के बीच वैन डेर दीवारों बलों से आती है।

पानी में घुलनशील गंदगी को हटाने के लिए जैसे कि अकार्बनिक लवण, शर्करा, प्रोटीन और पसीना, पानी की सही मात्रा को सूखी-सफाई एजेंट में भी जोड़ा जाना चाहिए, अन्यथा पानी में घुलनशील गंदगी को कपड़ों से निकालना मुश्किल होता है। हालांकि, पानी को सूखी-सफाई एजेंट में भंग करना मुश्किल है, इसलिए पानी की मात्रा बढ़ाने के लिए, आपको सर्फेक्टेंट को जोड़ने की भी आवश्यकता है। ड्राई-क्लीनिंग एजेंट में पानी की उपस्थिति गंदगी और कपड़ों की सतह को हाइड्रेटेड बना सकती है, ताकि सर्फेक्टेंट के ध्रुवीय समूहों के साथ बातचीत करना आसान हो, जो सतह पर सर्फेक्टेंट के सोखने के लिए अनुकूल है। इसके अलावा, जब सर्फैक्टेंट्स मिसेल बनाते हैं, तो पानी में घुलनशील गंदगी और पानी को मिसेल में घोल दिया जा सकता है। ड्राई-क्लीनिंग विलायक की पानी की सामग्री को बढ़ाने के अलावा, सर्फैक्टेंट्स भी परिशोधन प्रभाव को बढ़ाने के लिए गंदगी के पुन: विभाजन को रोकने में एक भूमिका निभा सकते हैं।

पानी में घुलनशील गंदगी को हटाने के लिए थोड़ी मात्रा में पानी की उपस्थिति आवश्यक है, लेकिन बहुत अधिक पानी कुछ कपड़ों में विकृति और झुर्रियों का कारण बन सकता है, इसलिए ड्राई-क्लीनिंग एजेंट में पानी की मात्रा मध्यम होनी चाहिए।

गंदगी जो न तो पानी में घुलनशील है और न ही तेल में घुलनशील, राख, कीचड़, पृथ्वी और कार्बन ब्लैक जैसे ठोस कण, आमतौर पर इलेक्ट्रोस्टैटिक बलों द्वारा या तेल के साथ संयोजन में परिधान से जुड़ी होती है। सूखी सफाई में, विलायक का प्रवाह, प्रभाव गंदगी के इलेक्ट्रोस्टैटिक बल सोखना को बना सकता है, और सूखी-सफाई एजेंट तेल को भंग कर सकता है, ताकि तेल और गंदगी का संयोजन और ठोस कणों के कपड़ों से जुड़ा हो कपड़े।

(5 (धोने की कार्रवाई को प्रभावित करने वाले कारक

इंटरफ़ेस में सर्फैक्टेंट्स का दिशात्मक सोखना और सतह (इंटरफेसियल) तनाव की कमी तरल या ठोस गंदगी को हटाने में मुख्य कारक हैं। हालांकि, धोने की प्रक्रिया जटिल है और धोने का प्रभाव, यहां तक कि एक ही डिटर्जेंट प्रकार के साथ, कई अन्य कारकों से प्रभावित है। इन कारकों में डिटर्जेंट की एकाग्रता, तापमान, मिट्टी की प्रकृति, फाइबर के प्रकार और कपड़े की संरचना शामिल हैं।

① सर्फेक्टेंट एकाग्रता

समाधान में सर्फैक्टेंट्स के micelles धोने की प्रक्रिया में महत्वपूर्ण भूमिका निभाते हैं। जब एकाग्रता महत्वपूर्ण मिसेल एकाग्रता (सीएमसी) तक पहुंचती है, तो धोने का प्रभाव तेजी से बढ़ता है। इसलिए, विलायक में डिटर्जेंट की एकाग्रता सीएमसी मूल्य से अधिक होनी चाहिए ताकि एक अच्छा धुलाई प्रभाव हो। हालांकि, जब सर्फेक्टेंट की एकाग्रता सीएमसी मूल्य से अधिक होती है, तो धोने के प्रभाव में वृद्धिशील वृद्धि स्पष्ट नहीं होती है और सर्फेक्टेंट की एकाग्रता को बहुत अधिक बढ़ाना आवश्यक नहीं है।

घुलनशीलता द्वारा तेल को हटाते समय, घुलनशीलता का प्रभाव बढ़ते सर्फेक्टेंट एकाग्रता के साथ बढ़ जाता है, तब भी जब एकाग्रता सीएमसी से ऊपर होती है। इस समय, स्थानीय केंद्रीकृत तरीके से डिटर्जेंट का उपयोग करना उचित है। उदाहरण के लिए, यदि एक परिधान के कफ और कॉलर पर बहुत अधिक गंदगी है, तो तेल पर सर्फेक्टेंट के घुलनशील प्रभाव को बढ़ाने के लिए धोने के दौरान डिटर्जेंट की एक परत लागू की जा सकती है।

② टेम्परेचर का परिशोधन कार्रवाई पर बहुत महत्वपूर्ण प्रभाव है। सामान्य तौर पर, तापमान में वृद्धि से गंदगी को हटाने की सुविधा मिलती है, लेकिन कभी -कभी बहुत अधिक तापमान भी नुकसान का कारण बन सकता है।

तापमान में वृद्धि गंदगी के प्रसार को सुविधाजनक बनाती है, ठोस तेल को आसानी से इसके पिघलने बिंदु से ऊपर के तापमान पर पायसी होती है और तापमान में वृद्धि के कारण फाइबर सूजन में वृद्धि होती है, जिनमें से सभी गंदगी को हटाने की सुविधा प्रदान करते हैं। हालांकि, कॉम्पैक्ट कपड़ों के लिए, फाइबर के बीच माइक्रोगैप कम हो जाते हैं क्योंकि फाइबर का विस्तार होता है, जो गंदगी को हटाने के लिए हानिकारक है।

तापमान परिवर्तन भी घुलनशीलता, सीएमसी मूल्य और सर्फेक्टेंट के माइकल आकार को प्रभावित करते हैं, इस प्रकार धोने के प्रभाव को प्रभावित करते हैं। लंबी कार्बन श्रृंखलाओं के साथ सर्फेक्टेंट की घुलनशीलता कम तापमान पर कम होती है और कभी -कभी घुलनशीलता सीएमसी मूल्य से भी कम होती है, इसलिए धोने के तापमान को उचित रूप से उठाया जाना चाहिए। सीएमसी मूल्य और माइकेल आकार पर तापमान का प्रभाव आयनिक और गैर-आयनिक सर्फेक्टेंट के लिए अलग है। आयनिक सर्फैक्टेंट्स के लिए, तापमान में वृद्धि से आम तौर पर सीएमसी मूल्य बढ़ जाता है और मिसेल आकार को कम करता है, जिसका अर्थ है कि धोने के समाधान में सर्फेक्टेंट की एकाग्रता को बढ़ाया जाना चाहिए। गैर-आयनिक सर्फैक्टेंट्स के लिए, तापमान में वृद्धि से सीएमसी मूल्य में कमी और मिसेल वॉल्यूम में उल्लेखनीय वृद्धि होती है, इसलिए यह स्पष्ट है कि तापमान में उचित वृद्धि गैर-आयनिक सर्फेक्टेंट को इसके सतह-सक्रिय प्रभाव को बढ़ाने में मदद करेगी। हालांकि, तापमान अपने क्लाउड पॉइंट से अधिक नहीं होना चाहिए।

संक्षेप में, इष्टतम धोने का तापमान डिटर्जेंट फॉर्मूलेशन और ऑब्जेक्ट को धोने पर निर्भर करता है। कुछ डिटर्जेंट कमरे के तापमान पर एक अच्छा डिटर्जेंट प्रभाव डालते हैं, जबकि अन्य में ठंड और गर्म धुलाई के बीच बहुत अलग डिटर्जेंसी होती है।

③ फोम

यह धोने के प्रभाव के साथ फोमिंग पावर को भ्रमित करने के लिए प्रथागत है, यह मानते हुए कि उच्च फोमिंग पावर वाले डिटर्जेंट का एक अच्छा धोने का प्रभाव है। अनुसंधान से पता चला है कि धोने के प्रभाव और फोम की मात्रा के बीच कोई सीधा संबंध नहीं है। उदाहरण के लिए, कम फोमिंग डिटर्जेंट के साथ धोना उच्च फोमिंग डिटर्जेंट के साथ धोने से कम प्रभावी नहीं है।

यद्यपि फोम सीधे धोने से संबंधित नहीं है, ऐसे अवसर होते हैं जब यह गंदगी को हटाने में मदद करता है, उदाहरण के लिए, जब हाथ से बर्तन धोते हैं। कालीनों को स्क्रब करते समय, फोम धूल और अन्य ठोस गंदगी कणों को भी ले जा सकता है, धूल के एक बड़े अनुपात के लिए कालीन गंदगी खाते हैं, इसलिए कालीन सफाई एजेंटों में एक निश्चित फोमिंग क्षमता होनी चाहिए।

शैंपू के लिए फोमिंग पावर भी महत्वपूर्ण है, जहां शैंपू या स्नान के दौरान तरल द्वारा उत्पादित ठीक फोम बालों को चिकनाई और आरामदायक महसूस करते हैं।

④ वस्त्रों के फाइबर और भौतिक गुणों की किस्में

फाइबर की रासायनिक संरचना के अलावा, जो गंदगी के आसंजन और हटाने को प्रभावित करता है, फाइबर की उपस्थिति और यार्न और कपड़े के संगठन का गंदगी हटाने में आसानी पर प्रभाव पड़ता है।

ऊन फाइबर के तराजू और सूती फाइबर के घुमावदार सपाट रिबन को चिकनी फाइबर की तुलना में गंदगी जमा करने की अधिक संभावना है। उदाहरण के लिए, सेल्यूलोज फिल्मों (विस्कोस फिल्मों) पर कार्बन ब्लैक को हटाना आसान है, जबकि सूती कपड़ों पर सना हुआ कार्बन ब्लैक को धोना मुश्किल है। एक अन्य उदाहरण यह है कि पॉलिएस्टर से बने छोटे फाइबर कपड़े लंबे समय से फाइबर कपड़ों की तुलना में तेल के दाग को जमा करने के लिए अधिक प्रवण होते हैं, और छोटे फाइबर कपड़ों पर तेल के दाग भी लंबे समय से फाइबर कपड़ों पर तेल के दागों की तुलना में अधिक कठिन होते हैं।

कसकर मुड़ यार्न और तंग कपड़े, फाइबर के बीच छोटे अंतर के कारण, गंदगी के आक्रमण का विरोध कर सकते हैं, लेकिन वही भी आंतरिक गंदगी को बाहर करने के लिए धोने के तरल को रोक सकता है, इसलिए तंग कपड़े गंदगी का विरोध करना शुरू कर देते हैं, लेकिन एक बार सना हुआ धोना भी अधिक कठिन होता है।

⑤ पानी की कठोरता

पानी में Ca2+, Mg2+ और अन्य धातु आयनों की एकाग्रता का धोने के प्रभाव पर बहुत प्रभाव पड़ता है, खासकर जब Anionic सर्फेक्टेंट CA2+ और Mg2+ आयनों का सामना करते हैं जो कैल्शियम और मैग्नीशियम लवण बनाते हैं जो कम घुलनशील होते हैं और इसकी डिटर्जिटी को कम कर देंगे। कठोर पानी में, भले ही सर्फेक्टेंट की एकाग्रता अधिक हो, डिटर्जेंसी अभी भी आसवन की तुलना में बहुत खराब है। सर्फैक्टेंट के लिए सबसे अच्छा धोने का प्रभाव है, पानी में Ca2+ आयनों की एकाग्रता को 1 x 10-6 mol/L (CaCO3 से 0.1 mg/l) या उससे कम तक कम किया जाना चाहिए। इसके लिए डिटर्जेंट को विभिन्न सॉफ़्नर के अलावा की आवश्यकता होती है।

पोस्ट टाइम: फरवरी -25-2022